Какими физическими свойствами обладает фенол. Качественные реакции на фенол. Получение фенолов: реакции. Примеры решения задач

Фенол , химическое вещество органического происхождения, принадлежит к группе ароматических углеводородов.

В 1842 году французский органик Огюст Лоран сумел вывести формулу фенола (C6H5OH), состоящего из бензольного кольца и гидроксигруппы OH. Фенол имеет несколько названий, которые используются как в научной литературе, так и в разговорной речи, и возникли благодаря составу этого вещества. Так, фенол часто называют оксибензолом либо карболовой кислотой .

Фенол ядовит. Пыль и раствор фенола раздражают слизистые оболочки глаз, дыхательных путей, кожу. Обладает слабокислотными свойствами, при действии щелочей образует соли - феноляты. При действии брома образуется трибромфенол, который используют для получения антисептика - ксероформа. Бензольное ядро и ОН-группа, объединенные в молекуле фенола, влияют друг на друга, существенно повышая реакционную способность друг друга. Особое значение имеют реакции конденсации фенолов с альдегидами и кетонами в результате которых получаются полимерные продукты.

Физические свойства фенола

Химические свойства фенола

Фенол представляет собой кристаллическое вещество белого цвета, с характерным резким сладковато-приторным запахом, которое легко окисляется при взаимодействии с воздухом, приобретая сначала розоватый, а спустя некоторое время насыщенный бурый цвет. Особенностью фенола является прекрасная растворимость не только в воде, но и в спирте, щелочной среде, бензоле и ацетоне. Кроме этого, фенол обладает очень низкой температурой плавления и легко переходит в жидкое состояние при температуре +42°C, а также имеет слабые кислотные свойства. Поэтому при взаимодействии со щелочами фенол образует соли, именуемые фенолятами.

В зависимости от технологии производства и назначения фенол выпускают трех марок: А, Б и В по ГОСТ 23519-93. Ниже представлены его технические характеристики.

Технические характеристики фенола согласно ГОСТ 23519-93

|

Наименование показателя |

Значение | ||

| Марка А | Марка Б | Марка В | |

| Внешний вид | Белое

кристаллическое вещество |

Белое кристалли- ческое в-во. Допускается розоватый или желтоватый оттенок |

|

| Температура кристаллизации, °С, не ниже | 40,7 | 40,6 | 40,4 |

| Массовая доля нелетучего остатка, %, не более | 0,001 | 0,008 | 0,01 |

| Оптическая плотность водного раствора фенола (8,3 г марки А, 8,0 г марки Б, 5,0 г марки В в 100 см3воды) при 20 °С, не более |

0,03 | 0,03 | 0,03 |

| Оптическая плотность сульфированного фенола, не более | 0,05 | Не нормируют | |

| Цветность расплава фенола по платиново-кобальтовой шкале, единицы Хазена: |

|||

| у изготовителя, не более | 5 | Не нормируют | |

| у потребителя: | |||

| при

транспортировании по трубопроводу и в цистернах из нержавеющей стали, не более |

10 | То же | |

| при транспортировании в цистернах из

углеродистой стали и оцинкованных, не более |

20 | >> | |

| Массовая доля воды, %, не более | 0,03 | Не нормируют | |

| Массовая доля суммы органических примесей, %, не более | 0,01 | Не нормируют | |

| в том числе оксида мезитила, %, не более | 0,0015 | 0,004 | Не нормируют |

| суммы -метилстирола и изопропилбензола (кумола), %, не более | Не нормируют | 0,01 | То же |

Способы получения фенола

В чистом виде в природе фенол не встречается, он является искусственным продуктом органической химии. В настоящее время существует три основных способа получения фенола в промышленных объемах. Основная доля его производства приходится на так называемый кумпольный метод, который подразумевает окисление воздухом ароматического органического соединения изопропилбензола. В результате химической реакции получается гидропероксид кумпола, который при взаимодействии с серной кислотой разлагается на ацетон с последующим выпадением фенола в виде кристаллического осадка. Для производства также используется метилбензол (толуол), в результате окисления которого образуется данное химическое вещество и бензойная кислота. Кроме этого, в некоторых видах промышленности, таких, как производство металлургического кокса, фенол выделяется из каменноугольной смолы. Однако этот способ получения является нерентабельным из-за повышенной энергоемкости. Среди последних достижений химической промышленности – получение фенола путем взаимодействия бензола и уксусной кислоты, а также окислительное хлорирование бензола.

Впервые в промышленных объемах фенол был получен немецкой фирмой BASF в 1899 году, путем сульфирования бензола серной кислотой. Технология его производства заключалась в том, что впоследствии сульфокислота подвергалась щелочному плавлению, в результате чего образовывался фенол. Этот метод использовался более 100 лет, но во второй половине 20 века предприятия химической промышленности вынуждены были от него отказаться из-за огромного количества отходов сульфита натрия, который являлся побочным продуктом органического синтеза фенола.

В первой половине 20 века американская компания Dow Chemical внедрила еще один метод производства фенола, путем хлорирования бензола, который получил название «процесс Рашига». Метод оказался довольно эффективным, так как удельный вес получаемого вещества доходил до 85%. Впоследствии эта же фирма внедрила метод окисления метилбензлола с последующим разложением бензойной кислоты, однако из-за проблематичной деактивации катализатора сегодня он применяется примерно на 3-4% предприятий химической промышленности.

Наиболее эффективным является кумпольный метод получения фенола, который был разработан советским химиком Петром Сергеевым и внедрен в производство в 1942 году. Первый кумпольный завод, построенный в 1949 году в городе Дзержинске Горьковской области, смог обеспечить треть потребности СССР в феноле.

Область применения фенола

Первоначально фенол использовался для производства различного рода красителей, благодаря своему свойству изменять цвет в процессе окисления с бледно-розового до бурого оттенка. Это химическое вещество вошло в состав многих видов синтетических красок. Кроме этого, свойство фенола уничтожать бактерии и микроорганизмы, было взято на вооружение в кожевенном производстве при дублении шкур животных. Позже фенол успешно использовался в медицине как одно из средств обеззараживания и дезинфекции хирургических инструментов и помещений, а в качестве 1,4-процентного водного раствора - как болеутоляющее и антисептик для внутреннего и наружного применения. Кроме этого, фенол салициловой кислоты является основой аспирина, а ее производная – парааминосалициловая кислота – используется для лечения больных туберкулезом. Фенол также входит в состав сильнодействующего слабительного препарата – пургена.

В настоящее время основное предназначение фенола – химическая промышленность, где это вещество применяется для изготовления пластмассы, фенолформальдегидных смол, таких искусственных волокон, как капрон и нейлон, а также различных антиоксидантов. Кроме этого, фенол применяется для производства пластификаторов, присадок для масел, является одним из компонентов, входящих в состав препаратов по защите растений. Фенол также активно используется в генной инженерии и молекулярной биологии, в качестве средства для очистки и выделения молекул ДНК.

Вредные свойства фенола

Практически сразу после получения фенола ученые установили, что это химическое вещество обладает не только полезными свойствами, что позволяет его использовать в различных сферах науки и производства, но и является сильнодействующим ядом. Так, вдыхание паров фенола в течение непродолжительного времени может привести к раздражению носоглотки, ожогам дыхательных путей и последующему отеку легких с летальным исходом. При соприкосновении раствора фенола с кожей образуются химические ожоги, которые впоследствии трансформируются в язвы. Если обработать раствором более 25 процентов кожных покровов, то это может стать причиной смерти человека. Попадание фенола внутрь организма с питьевой водой, приводит к развитию язвенной болезни, атрофии мышц, нарушению координации движений, кровотечениям. Кроме этого, ученые установили, что именно фенол является причиной возникновения раковых заболеваний, способствует развитию сердечной недостаточности и бесплодия.

Благодаря свойству окисления, пары этого химического вещества полностью растворяются в воздухе примерно через 20-25 часов. При попадании в почву фенол сохраняет свои ядовитые свойства на протяжении суток. Однако в воде его жизнеспособность может достигать 7-12 дней. Поэтому наиболее вероятный путь попадания этого ядовитого вещества в человеческий организм и на кожные покровы – загрязненная вода.

В составе пластмасс фенол не теряет своих летучих свойств, поэтому использование фенопластов в пищевой промышленности, производстве предметов быта и детских игрушек на сегодняшний день категорически запрещено. Их применение также не рекомендовано для отделки жилых и служебных помещений, где человек проводит хотя бы несколько часов в сутки. Как правило, из организма фенол выводится с потом и мочой в течение 24 часов, однако за это время он успевает нанести здоровью человека непоправимый урон. Из-за вредных свойств во многих странах мира действует ограничение на использование данного вещества в медицинских целях.

Условия транспортировки и хранения

Существуют международные стандарты транспортировки фенола, разработанные для того, чтобы избежать выброса вещества в окружающую среду.

Фенол по железной дороге транспортируют в соответствии с правилами перевозок грузов в цистернах, снабженных устройством для обогрева. Цистерны должны быть изготовлены из нержавеющей хромоникелевой стали, углеродистой стали с цинковым покрытием или углеродистой стали. Фенол, предназначенный для производства медицинских препаратов, транспортируют в железнодорожных цистернах из нержавеющей хромоникелевой стали и углеродистой стали с цинковым покрытием. Фенол транспортируют также по обогреваемому трубопроводу, изготовленному из нержавеющей хромоникелевой стали.

Фенол в расплавленном и твердом состоянии хранят в герметичных резервуарах из нержавеющей хромоникелевой стали, углеродистой стали, покрытой цинком, или из углеродистой стали, а также в емкостях из монолитного алюминия. Допускается хранить фенол в расплавленном состоянии под азотом (объемная доля кислорода в азоте не должна превышать 2 %) при температуре (60 ± 10) °С в течение 2-3 сут. при хранении в емкостях из алюминия необходимо строго контролировать температуру во избежание растворения алюминия в продукте.

Химические свойства фенолов определяются наличием в молекуле гидроксильной группы и бензольного кольца.

Реакции по гидроксильной группе

Фенолы, так же, как и алифатические спирты, обладают кислыми свойствами, т.е. способны образовывать соли – феноляты . Однако они более сильные кислоты и поэтому могут взаимодействовать не только со щелочными металлами (натрий, литий, калий), но и со щелочами и карбонатами:

Константа кислотности рК а фенола равна 10. Высокая кислотность фенола связана с акцепторным свойством бензольного кольца (эффект сопряжения ) и объясняется резонансной стабилизацией образующегося фенолят-аниона. Отрицательный заряд на атоме кислорода фенолят-аниона за счет эффекта сопряжения может перераспределяться по ароматическому кольцу, этот процесс можно описать набором резонансных структур:

Ни одна из этих структур в отдельности не описывает реального состояния молекулы, но их использование позволяет объяснять многие реакции.

Феноляты легко взаимодействуют с галогеналканами и галогенангидридами:

Взаимодействие солей фенола с галогеналканами – реакция О-алкилирования фенолов. Это способ получения простых эфиров (реакция Вильямсона, 1852 г.).

Фенол способен взаимодействовать с галогенангидридами и ангидридами кислот с получением сложных эфиров (О-ацилирование):

Реакция протекает в присутствии небольших количеств минеральной кислоты или при нагревании.

Реакции по бензольному кольцу

Гидроксил является электронодонорной группой и активирует орто - и пара -положения в реакциях электрофильного замещения:

Галогенирование

Галогенирование фенолов действием галогенов или галогенирующих агентов протекает с большой скоростью:

Нитрование

При действии азотной кислоты в уксусной кислоте (в присутствии небольшого количества серной кислоты) на фенол получается 2-нитрофенол:

Под действием концентрированной азотной кислоты или нитрующей смеси фенол интенсивно окисляется, что приводит к глубокой деструкции его молекулы. При использовании разбавленной азотной кислоты нитрование сопровождается сильным осмолением несмотря на охлаждение до 0°С и приводит к образованию о- и п- изомеров с преобладанием первого из них:

При нитровании фенола тетраоксидом диазота в инертном растворителе (бензол, дихлорэтан) образуется 2,4-динитрофенол:

Нитрование последнего нитрующей смесью протекает легко и может служить методом синтеза пикриновой кислоты:

Эта реакция идет с саморазогреванием.

Пикриновую кислоту получают также через стадию сульфирования. Для этого обрабатывают фенол при 100°С избыточным количеством серной кислоты, получают 2,4-дисульфопроизводное, которое не выделяя из реакционной меси обрабатывают дымящей азотной кислотой:

Введение двух сульфогрупп (также как и нитрогрупп) в бензольное ядро делает его устойчивым к окисляющему действию дымящей азотной кислоты, реакция не сопровождается осмолением. Такой метод получения пикриновой кислоты удобен для производства в промышленном масштабе.

Сульфирование . Сульфирование фенола в зависимости от температуры протекает в орто - или пара -положение:

Алкилирование и ацилирование по Фриделю-Крафтсу . Фенолы образуют с хлористым алюминием неактивные соли ArOAlCl 2 , поэтому для алкилирования фенолов в качестве катализаторов применяют протонные кислоты (H 2 SO 4) или металлооксидные катализаторы кислотного типа (Al 2 O 3). Это позволяет использовать в качестве алкилирующих агентов только спирты и алкены:

Алкилирование протекает последовательно с образованием моно-, ди- и триалкилфенолов. Одновременно происходит кислотно-катализируемая перегруппировка с миграцией алкильных групп:

Конденсация с альдегидами и кетонами . При действии щелочных или кислотных катализаторов на смесь фенола и альдегида жирного ряда происходит конденсация в о - и п -положениях. Эта реакция имеет очень большое практическое значение, так как лежит в основе получения важных пластических масс и лаковых основ. При обычной температуре рост молекулы за счет конденсации идет в линейном направлении:

Если реакцию проводить при нагревании, начинается конденсация с образованием разветвленных молекул:

В результате присоединения по всем доступным о - и п -положениям образуется трехмерный термореактивный полимер – бакелит. Бакелит отличается высоким электрическим сопротивлением и термостойкостью. Это один из первых промышленных полимеров.

Реакция фенола с ацетоном в присутствии минеральной кислоты приводит к получению бисфенола:

Последний используют для получения эпоксисоединений.

Реакция Кольбе – Шмидта. Синтез фенилкарбоновых кислот.

Феноляты натрия и калия реагируют с углекислым газом, образуя в зависимости от температуры орто- или пара-изомеры фенилкарбоновых кислот:

Окисление

Фенол легко окисляется под действием хромовой кислоты до п -бензохинона:

Восстановление

Восстановление фенола в циклогексанон используют для получения полиамида (найлон-6,6)

На рисунке показана взаимосвязь различных методов производства фенола, а в таблице под теми же номерами приведены их технико-экономические показатели (в % относительно сульфонатного метода).

Рис. 1.1. Методы производства фенола

Таблица 1.3

Технико-экономические показатели производства фенола| Методы | ||||||

| Показатель | 1 | 2 | 3 | 4 | 5 | 6 |

| Капитальные затраты | 100 | 83 | 240 | 202 | 208 | 202 |

| Стоимость сырья | 100 | 105 | 58 | 69 | 72 | 45 |

| Себестоимость | 100 | 96 | 70 | 73 | 76 | 56 |

Таким образом, наиболее целесообразным с экономической точки зрения является наиболее востребованный в настоящее время кумольный процесс. Ниже кратко описаны промышленные процессы, которые в то или иное время использовались для получения фенола.

1. Сульфонатный процесс был первым фенольным процессом, реализованным в промышленном масштабе фирмой «BASF» в 1899 г. Этот метод основан на сульфировании бензола серной кислотой с последующим щелочным плавлением сульфокислоты. Несмотря на применение агрессивных реагентов и образование большого количества отходов сульфита натрия, данный метод использовался в течение почти 80 лет. В США это производство было закрыто лишь в 1978 году.

2. В 1924 г. фирмой «Dow Chemical» был разработан процесс получения фенола, включающий реакцию хлорирования бензола и последующий гидролиз монохлорбензола (процесс каталитического гидролиза галогензамещенных бензолов ). Независимо аналогичная технология была разработана немецкой фирмой «I.G. Farbenindustrie Co». Впоследствии стадия получения монохлорбензола и стадия его гидролиза были усовершенствованы, и процесс получил название «процесс Рашига». Суммарный выход фенола по двум стадиям составляет 70-85%. Данный процесс был основным методом получения фенола в течение нескольких десятилетий.

3. Циклогексановый процесс , разработанный фирмой «Scientific Design Co.», основан на окислении циклогексана в смесь циклогексанона и циклогексанола, которая далее дегидрируется с образованием фенола. В 60-е годы фирма «Monsanto» в течение нескольких лет использовала этот метод на одном из своих заводов в Австралии, однако в дальнейшем перевела его на кумольный способ получения фенола.

4. В 1961 г. фирмой «Dow Chemical of Canada» был реализован процесс через разложение бензойной кислоты , это единственный способ синтеза фенола, основанный на использовании небензольного сырья. Обе реакции протекают в жидкой фазе. Первая реакция. окисление толуола. использовалась в Германии уже в период Второй мировой войны для получения бензойной кислоты. Реакция протекает в довольно мягких условиях с высоким выходом. Вторая стадия является более трудной вследствие дезактивации катализатора и низкой селективности по фенолу. Полагают, что проведение этой стадии в газовой фазе может сделать процесс более эффективным. В настоящее время этот метод используется на практике, хотя его доля в мировом производстве фенола составляет лишь около 5%.

5. Метод синтеза, по которому в наши дни получают большую часть производимого в мире фенола - кумольный процесс - открыт группой советских химиков во главе с профессором П. Г. Сергеевым в 1942 году. Метод основан на окислении ароматического углеводорода кумола (изопропилбензол) кислородом воздуха с последующим разложением получающейся гидроперекиси, разбавленной серной кислотой. В 1949 году в г. Дзержинске Горьковской области был введен в действие первый в мире кумольный завод. До этого гидроперекиси считались малостабильными промежуточными продуктами окисления углеводородов. Даже в лабораторной практике их почти не использовали. На Западе кумольный метод был разработан в конце 40-х годов и отчасти известен как процесс Хока, по имени немецкого ученого, позднее независимо открывшего кумольный путь синтеза фенола. В ромышленном масштабе этот метод стал впервые использоваться в США в начале 50-х годов. С этого времени на многие десятилетия кумольный процесс становится образцом химических технологий во всем мире.

Несмотря на прекрасно отлаженную технологию и длительный опыт эксплуатации, кумольный метод имеет ряд недостатков. Прежде всего это наличие взрывоопасного промежуточного соединения (гидропероксид кумола), а также многостадийность метода, что требует повышенных капитальных затрат и делает труднодостижимым высокий выход фенола в расчете на исходный бензол. Так, при выходе полезного продукта 95% на каждой из трех стадий итоговый выход составит лишь 86%. Приблизительно такой выход фенола и дает кумольный метод в настоящее время. Но самый важный и принципиально неустранимый недостаток кумольного метода связан с тем, что в качестве побочного продукта образуется ацетон. Это обстоятельство, которое первоначально рассматривалось как сильная сторона метода, становится все более серьезной проблемой, поскольку ацетон не находит эквивалентного рынка сбыта. В 90-х годах эта проблема стала особенно ощутимой после создания новых способов синтеза метилметакрилата путем окисления углеводородов С4, что резко сократило потребность в ацетоне. Об остроте ситуации говорит тот факт, что в Японии разработана технология, предусматривающая рецикл ацетона. С этой целью к традиционной кумольной схеме добавляются еще две стадии, гидрирование ацетона в изопропиловый спирт и дегидратация последнего в пропилен. Образующийся пропилен снова возвращают на стадию алкилирования бензола. В 1992 году фирма «Mitsui» пустила крупное производство фенола (200 тыс. т/год), основанное на этой пятистадийной кумольной технологии.

Рис. 1.2. Рецикл ацетона с получением пропилена

Предлагаются также другие сходные модификации кумольного метода, которые позволили бы смягчить проблему ацетона. Однако все они приводят к значительному усложнению технологии и не могут рассматриваться как перспективное решение проблемы. Поэтому исследования, ориентированные на поиск новых путей синтеза фенола, которые основывались бы на прямом окислении бензола, в последнее десятилетие приобрели особенно интенсивный характер. Работы ведутся главным образом в следующих направлениях: окисление молекулярным кислородом, окисление моноатомными донорами кислорода и сопряженное окисление. Рассмотрим более подробно направления поиска новых путей синтеза фенола.

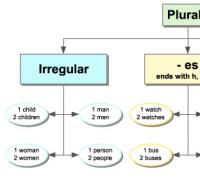

Различают одно-, двух-, трехатомные фенолы в зависимости от количества ОН-групп в молекуле (рис.1)

Рис. 1. ОДНО-, ДВУХ- И ТРЕХАТОМНЫЕ ФЕНОЛЫ

В соответствии с количеством конденсированных ароматических циклов в молекуле различают (рис. 2) сами фенолы (одно ароматическое ядро – производные бензола), нафтолы (2 конденсированных ядра – производные нафталина), антранолы (3 конденсированных ядра – производные антрацена) и фенантролы (рис. 2).

Рис. 2. МОНО- И ПОЛИЯДЕРНЫЕ ФЕНОЛЫ

Номенклатура спиртов.

Для фенолов широко используют тривиальные названия, сложившиеся исторически. В названиях замещенных моноядерных фенолов используются также приставки орто- , мета- и пара -, употребляемые в номенклатуре ароматических соединений. Для более сложных соединений нумеруют атомы , входящие в состав ароматических циклов и с помощью цифровых индексов указывают положение заместителей (рис. 3).

Рис. 3. НОМЕНКЛАТУРА ФЕНОЛОВ . Замещающие группы и соответствующие цифровые индексы для наглядности выделены различными цветами.

Химические свойства фенолов.

Бензольное ядро и ОН-группа, объединенные в молекуле фенола, влияют друг на друга, существенно повышая реакционную способность друг друга. Фенильная группа оттягивает на себя неподеленную электронную пару от атома кислорода в ОН-группе (рис. 4). В результате на атоме Н этой группы увеличивается частичный положительный заряд (обозначен значком d+), полярность связи О–Н возрастает, что проявляется в увеличении кислотных свойств этой группы. Таким образом, в сравнении со спиртами, фенолы представляют собой более сильные кислоты. Частичный отрицательный заряд (обозначен через d–), переходя на фенильную группу, сосредотачивается в положениях орто- и пара- (по отношению к ОН-группе). Эти реакционные точки могут атаковаться реагентами, тяготеющими к электроотрицательным центрам, так называемыми электрофильными («любящими электроны») реагентами.

Рис. 4. РАСПРЕДЕЛЕНИЕ ЭЛЕКТРОННОЙ ПЛОТНОСТИ В ФЕНОЛЕ

В итоге для фенолов возможны два типа превращений: замещение атома водорода в ОН-группе и замещение Н-атомобензольном ядре. Пара электронов атома О, оттянутая к бензольному кольцу, увеличивает прочность связи С–О, поэтому реакции, протекающие с разрывом этой связи, характерные для спиртов, для фенолов не типичны.

1. Реакции замещения атома водорода в ОН-группе. При действии на фенолы щелочей образуются феноляты (рис. 5А), каталитическое взаимодействие со спиртами приводит к простым эфирам (рис. 5Б), а в результате реакции с ангидридами или хлорангидридами карбоновых кислот образуются сложные эфиры (рис. 5В). При взаимодействии с аммиаком (повышенная температура и давление) происходит замена ОН-группы на NH 2 , образуется анилин, (рис. 5Г), восстанавливающие реагенты превращают фенол в бензол (рис. 5Д)

2. Реакции замещения атомов водорода в бензольном кольце.

При галогенировании, нитровании, сульфировании и алкилировании фенола атакуются центры с повышенной электронной плотностью (рис.4), т.е. замещение проходят преимущественно в орто- и пара- положениях (рис.6).

При более глубоком протекании реакции происходит замещение двух и трех атомов водорода в бензольном кольце.

Особое значение имеют реакции конденсации фенолов с альдегидами и кетонами, по существу, это алкилирование, проходящее легко и в мягких условиях (при 40–50° С, водная среда в присутствии катализаторов), при этом атом углерода в виде метиленовой группы СН 2 или замещенной метиленовой группы (CНR либо CR 2) встраивается между двумя молекулами фенола. Часто такая конденсация приводит к образованию полимерных продуктов (рис. 7).

Двухатомный фенол (торговое название бисфенол А, рис.7), используют в качестве компонента при получении эпоксидных смол. Конденсация фенола с формальдегидом лежит в основе производства широко применяемых феноло-формальдегидных смол (фенопласты).

Способы получения фенолов.

Фенолы выделяют из каменноугольной смолы, а также из продуктов пиролиза бурых углей и древесины (деготь). Промышленный способ получения самого фенола С 6 Н 5 ОН основан на окислении ароматического углеводорода кумола (изопропилбензол) кислородом воздуха с последующим разложением получающейся гидроперекиси, разбавленной H 2 SO 4 (рис. 8А). Реакция проходит с высоким выходом и привлекательна тем, что позволяет получить сразу два технически ценных продукта – фенол и ацетон. Другой способ – каталитический гидролиз галогензамещенных бензолов (рис. 8Б).

Рис. 8. СПОСОБЫ ПОЛУЧЕНИЯ ФЕНОЛА

Применение фенолов.

Раствор фенола используют в качестве дезинфицирующего средства (карболовая кислота). Двухатомные фенолы – пирокатехин, резорцин (рис. 3), а также гидрохинон (пара- дигидроксибензол) применяют как антисептики (антибактериальные обеззараживающие вещества), вводят в состав дубителей для кожи и меха, как стабилизаторы смазочных масел и резины, а также для обработки фотоматериалов и как реагенты в аналитической химии.

В виде отдельных соединений фенолы используются ограниченно, зато их различные производные применяют широко. Фенолы служат исходными соединениями для получения разнообразных полимерных продуктов – феноло-альдегидных смол (рис. 7), полиамидов, полиэпоксидов. На основе фенолов получают многочисленные лекарственные препараты, например, аспирин, салол, фенолфталеин, кроме того, красители, парфюмерные продукты, пластификаторы для полимеров и средства защиты растений.

Михаил Левицкий